Какие формы хмеля существуют и чем они отличаются друг от друга?

Журнал Beer&Brewing написал гайд по разным видам хмеля. Перевод статьи подготовил сайт Craft Depot.

Природа даёт нам хмель только в одном виде — в виде шишек, но производители хмеля перерабатывают его и к пивоварам поставляется уже совсем другой продукт. До того, как хмель стал популярным, пивовары использовали все виды трав и цветов, чтобы придать элям горечь и аромат. Для производства пива использовалась смесь таких растений, как тысячелистник, вереск, полынь и многое другое. Но постепенно хмель занял лидирующие позиции в пивоварении. Какие формы хмеля известны нам сейчас?

Цельнолистовой хмель

Цельнолистовой хмель — это минимально обработанная форма природного хмеля. По факту — высушенные шишки. Производители выбирают грозди шишек (похожие на виноградные лозы), высушивают их и прессуют в тюки или мешки. Как правило, пивоварам доступны три объёма: полный тюк, половина и четверть тюка. В Соединенных Штатах вес хмелевого тюка составляет 200 фунтов (90,7 кг), но домашние пивовары могут приобретать хмель меньшего объёма — например, один фунт (454 г) за один раз или в удобных мешках 1 или 2 унции (28 или 57 г). Прессованный цельнолистовой хмель придаёт напитку особенную горечь и насыщенный вкус.

Влажный хмель

Свежий (влажный) хмель доступен только во время осеннего сбора урожая. Поскольку он относится к категории скоропортящихся, его нельзя долго хранить и следует использовать как можно быстрее. Он продаётся в разной упаковке и его влажность составляет около 80% (влажность сушёного хмеля менее 10%). Влажный хмель чаще всего используются в качестве конечного штриха при изготовлении пива — он сохраняет уникальность свежего хмеля.

Вкус пива из влажного хмеля отличается от пива из высушенного хмеля. Цветочные и пряные оттенки больше выражены. К тому же свежий хмель добавляет остроту и насыщенность.

Гранулированный хмель

Гранулированный хмель, или хмель в пеллетах — распространённая форма хмеля, которую можно найти в любом магазине для пивоваров. Пеллеты хмеля производятся путём измельчения сухих шишек и затем выдавливания их через специальную форму. За счёт липких хмельных смол пеллеты естественным образом удерживаются вместе, поэтому никаких дополнительных связующих ингредиентов не требуется.

Гранулированный хмель гораздо удобнее с точки зрения хранения, поскольку он занимает меньше места, чем цельнолистовой. Но поскольку гранулы распадаются в варочном чане и ферментере, при сухом охмелении предпочитают использовать цельнолистовой хмель.

Гранулы Т-90 являются наиболее часто используемой формой гранулированного хмеля. Они продаются либо упаковкой массой 454 г либо по 1 или 2 унции (28 или 57 г). Реже встречаются гранулы Т-45. В них удалена большая часть растительного материала, поэтому такая форма считается более концентрированным продуктом. Цифры в наименовании гранулированного хмеля говорят о том, какая часть исходного материала сушёных хмелей превращает его в гранулу. 100 кг цельнолистового хмеля даёт 90 кг Т-90 или 45 кг Т-45 соответственно. Таким образом, если домашний рецепт требует 2 унции (57 г) цельнолистового хмеля, его можно заменить 1,8 унции (51 г) гранулированного хмеля Т-90 (90% от 2 унций) или 0,9 унции (26 г) — T-45 (45% от 2 унции).

Экстракты хмеля

Экстракты хмеля чаще используются коммерческими пивоварнями, а не любителями, но продавцы всё чаще делают их доступным и для мелких пивоваров. Экстракты хмеля обеспечивают очень точное дозирование горечи, поскольку они стандартизированы до известного процента альфа-кислот. Они популярны для изготовления горьких стилей пива.

Хмелевой порошок

Американская компания Yakima Chief-Hopunion (YCH HOPS) занимается производством хмелевых порошков премиум-класса, а выпущенный на рынок весной 2017 года LupuLN2 обещает улучшить вкус и аромат хмеля, уменьшить растительные отходы. LupuLN2 получил такое название благодаря процессу изготовления — отделения лупулиновых кислот от шишек. В результате полученный концентрированный продукт лупулина в два раза эффективнее традиционных продуктов хмеля, как утверждают маркетологи YCH HOPS. Лупулин придаёт специфическую горечь пиву.

В белорусском стандарте СТБ П 2100-2010 «Пивоваренная промышленность. Термины и определения» используется следующая классификация типов хмелей.

Пивоварни в Беларуси преимущественно используют переработанный хмель, чаще всего в гранулах. На этикетках пива эту форму обозначают просто «хмелепродуктами». Некоторые потребители считают, что «хмелепродукты» — это какой-то суррогатный ингредиент, но это лишь одна из форм хмеля.

Добавки в пиве. Хмелепродукты — что это?

О том, что в пиве должен быть хмель знают все. Конечно есть пиво в котором его нет, и быть не должно, но в эти частности мы углубляться не будем. Будем считать, что пусть и в рекламно-гомеопатических дозах, но он есть в любом пиве (даже в BUD).

Знает это и обыватель. И именно по этому, встречая на контрэтикетке фразу «хмелепродукты», он приходит в ужОс и с криком «Караул, обманывают!» ругает на чём свет стоит «дельцов от пивоварения».

Так что такое хмелепродукты? Я вот честно говоря, не понимаю, зачем это слово пишут на этикетках. Причём точно знаю, что пишут даже те, кто использует обычный гранулированный хмель. Зачем? Загадка. Некоторые пишут «хмель», а некоторые «хмелепродукты».

Пожалуй стоит начать с самого начала. Зачем в пиве хмель?

При варке пива, хмель добавляют для двух вещей. Первое — горечь. Второе аромат. Ну и плюс ещё, хмель является природным консервантом (вот он, вот он пресловутый консервант в пиве!).

Давным давно, в давние времена Раньше при варке пива, добавлялись цельные шишки хмеля. Такая практика существует и сейчас на некоторых мини пивоварнях. Но как правило они находят недалеко от мест произрастания этого удивительного растения. В остальных случае уже много-много лет используют хмель переработанный.

Дело в том, что хмелевые шишечки очень легки и воздушны. По сути, перевозить просто шишки, это перевозить воздух. По этому решили — воздух убрать. Хмель стали пресовать.

Но кроме воздуха, в шишках хмеля есть ещё один бесполезный для пивоварения элемент — чешуйки. В них не содержится ни ароматических эфиров, ни смол, которые так важны в пивоварении. Всё богатство сосредоточено в серединке. Стало быть — чешуйки долой.

Всё что осталось можно просто прессовать в гранулки и получить то, что сейчас используется на 90% пивоваренных заводов — хмель гранулированный.

Тут правда я не очень уверен, что гранулируют хмель без чешуек, а не просто измельчают всю шишку и гранулируют. Пивовары — поправьте если я не прав.

Но тем не менее, некоторые видя, что в танк сыпят какие-то гранулы вместо запихивания мешков с травой, считают что это не правильно, это химия, это те самые пресловутые добавки.

Нет, это тот же хмель только измельчённый. В промышленных объёмах работать по старинке и использовать шишковой хмель невозможно.

Идём дальше. Если нам не нужны чешуйки, а нужны только ароматические и горькие составляющие, то может нам и всё остальное не нужно? Может проще (удобней) выделить из хмеля заранее то, что должно выделяться при варке? Таким образом, кроме удобства использования пивовары получают ещё одну немаловажную возможность — чётко задавать горечь и ароматику пива.

Так на горизонте появляется хмелевой экстракт, такой к примеру производит компания Yakima Hops. Вытяжка эфиров и масел из хмеля. Он обладает заранее известной горечью и ароматикой. Хмелевой экстракт проще в использовании. Это хмель? Трудно сказать. Наверное его и можно назвать «хмелепродуктом». Страшен он? Конечно нет! Ведь именно эти вещества мы стараемся добыть из хмеля во время кипячения.

Какая разница, как горечь попадёт в пиво?! Вываркой шишек, гранулированного хмеля или добавкой экстракта. Итог один — в пиве определённая горечь и определённый аромат. Химический состав конечного продукта тоже одинаков. Причём использование экстракта отнюдь не означает, что не надо использовать хмель гранулированный или прессованный. Для аромата можно добавлять прессованный, а для горечи экстракт или наоборот. Как правило использование только одного лишь экстракта не даёт гармоничной горечи и ароматики.

Можно ли ругать пивоваров за использование «хмелепродуктов» и говорить, что «бодяжат»? Однозначно — нет!

Есть ли минусы в использовании экстрактов хмеля? Думаю да. Если мы захотим сварить богатое ароматом пиво, то скорее всего с помощью экстракта мы его не получим. Или получим, но при прочих равных шишковой хмель даст более богатый аромат. Потому как извлекая нужные нам составляющие из хмеля, мы всё же какую-то их часть теряем.

Резюме — как бы неблагозвучно не звучало «хмелепродукты», в них нет ничего плохого и тем более вредного. Без экстракта и уж тем более без гранулированного хмеля, производить пиво возможно разве что в совсем небольших количествах.

Термин хмелепродукты используется только в России. Наше пивное законодательство писали люди далёкие от пивоварения и именно благодаря им мы имеем такие вещи, как «пивной напиток» или «хмелепродукты». Ни в одной стране мира подобных терминов нет!

Что такое хмелепродукты?

Те, кто внимательно изучает контрэтикетки, очень часто смущаются при виде загадочного термина «хмелепродукты» в составе пива и задаются вопросом: «какие такие хмелепродукты, а где же хмель?!». Сразу честно признаюсь, что сам я когда-то давно точно также пугался этого слова, полагая, что это какой-то жуткий ненатуральный суррогат. Каково же было тогда мое удивление, когда я выяснил, что хмель и хмелепродукты — это фактически одно и то же, просто в разных вариантах обработки. Более того, по использованному термину в составе решительно невозможно определить, какой из этих видов действительно использовался при производстве пива!

Давайте бросим взгляд на следующую фотографию. Перед нами хмель в двух вариациях — шишковый (слева) и гранулированный (справа). Верно?

Не ждите подставы, все действительно верно

За разъяснениями попробуем обратиться к классификации хмелепродуктов, представленной в разделе 6.3 книги Т.В. Мелединой «Сырье и вспомогательные материалы в пивоварении». Указано, что все хмелепродукты (или «хмелевые препараты») делятся на:

В фундаментальном труде В. Кунце «Технология солода и пива» все эти виды объединены еще более наглядно (раздел 1.2.7):

Наиболее распространенный сегодня вид хмеля в мире по типу переработки — именно гранулированный, он встречается намного чаще прессованного шишкового. В большинстве случаев под термином «хмелепродукты» как раз подразумевается гранулированный хмель. Основные виды гранул — обычные (тип 90) и обогащенные лупулином (тип 45).

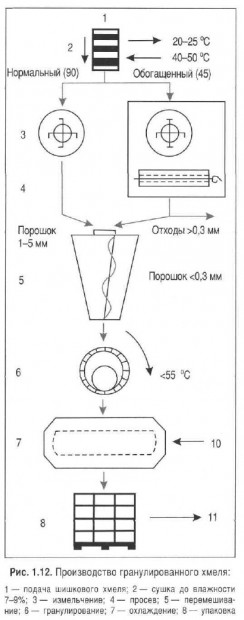

Там же, у Кунце, мы можем найти процесс производства гранулированного хмеля:

Берутся вот такие обычные хмелевые шишки…

Хмелевой экстракт — это еще одна «форма существования» хмеля. Выглядит он примерно так:

Кстати, магазины для домашних пивоваров обычно продают экстракт хмеля в удобном расфасованном по шприцам виде:

Обычно горькие и ароматические вещества экстрагируются из хмеля с помощью этилового спирта или жидкого СО2. Отдельно выделяют изомеризованный экстракт хмеля, который содержит исключительно изо-альфа-кислоты из хмеля в виде калиевых солей. Это дорогостоящий продукт, но зато такой экстракт можно добавлять в уже готовое пиво в тех случаях, когда требуемый уровень горечи не достигнут.

Сам я с хмелевыми экстрактами пока дел не имел, но почему-то у меня есть стойкое представление, что экстракт даст скорее просто грубую горечь, а для ароматики лучше использовать хмель в шишках и в гранулах. Кстати, между этими самыми шишками и гранулами я какой-либо разницы по вкусу так до сих пор и не обнаружил (что логично, т.к. гранулы — это размолотые шишки), поэтому хорошо понимаю, почему именно гранулированный хмель — самый распространенный в мире.

А вот какие преимущества хмелепродуктов в целом отмечает Кунце:

1. Благодаря применению гомогенных хмелепродуктов можно получить равномерную горечь пива.

2. Хмелепродукты можно хранить практически неограниченное время. Благодаря этому можно управлять запасами хмеля, полученными в благоприятные для урожая годы, одновременно возрастает независимость от большого колебания цен на рынке хмеля.

3. Можно повысить выход горьких веществ.

4. Хмелепродукты требуют меньших затрат на их транспортировку и хранение.

5. Благодаря применению хмелепродуктов становятся ненужными хмелеотделители.

6. Хмелепродукты можно дозировать автоматически.

И вот еще какая интересная деталь из личных наблюдений. Несмотря на то, что сейчас почти все производства используют именно гранулированный хмель (т.е. те самые «хмелепродукты»), в основном они указывают в составе просто слово «хмель», видимо, чтобы лишний раз не пугать своего потребителя

В общем, вывод таков: вопреки расхожему мнению, хмелепродукты — это вовсе никакой не суррогат, а совершенно нормальный ингредиент, которым пользуется 99% пивоваров, в том числе и домашних. А 1% — это те, кто выращивает собственный хмель, поэтому им не требуется перерабатывать его в гранулы и экстракты.

Как делается пиво: объясняют Отвратительные мужики

Как делается пиво? Почему от одного несет кислятиной и на утро болит голова, а от другого — нет? Откуда взялся миф о порошковом пиве?

Постоянный читатель Disgusting Men и, по совместительству, пивовар Александр Заречнев рассказывает о том, как вода, хмель, солод и дрожжи путем невероятных манипуляций превращаются в ваш любимый напиток.

Описанные процессы актуальны и для классических, и для крафтовых пивоварен, которые используют традиционные средства превращения солода и хмеля в пиво. Технология выработана веками и принципиально не меняется уже полтысячелетия. Делится она на следующие этапы:

1 Составление рецептуры и подбор ингредиентов

2 Помол солода

3 Затирание солода

4 Фильтрация сусла

5 Кипячение сусла

5 Охлаждение и сбраживание сусла

7 Созревание пива

1

Составление рецептуры и подбор ингредиентов

Именно при составлении рецептуры проявляется творческое начало пивовара: его креативность, умение одновременно выйти за рамки и остаться в традиции, а также правильно совмещать различные ингредиенты, чтобы сбалансировать оттенки вкуса и запаха в пиве. Этот процесс требует минимум технических знаний, но не может обойтись без хорошего вкуса, умения мыслить абстрактно и творчески. Одним словом: это — искусство.

Традиционно в рецептуру входит четыре основных вида сырья: вода, солод, хмель и пивоваренные дрожжи. Крафтовая революция за последние десятилетия сильно растянула эту рамку, и теперь никого не удивишь какао-бобами, ананасовым соком или сосновыми побегами, замоченными в бурбоне. Но основа всегда одна.

2

Помол солода

Солод — это ячменные или пшеничные зерна, которые намочили и дали им прорасти. При этом процессе в зерне появляются фермент амилаза, который будет необходим в будущем. После этого солод засушивают. От температуры сушения зависит то, какой вкус и цвет даст пиву солод.

Самые светлые солода называются «базовыми», их при варке используется не менее 50%. Солода, которые сушатся при более высоких температурах, называются «специальными». Градация их влияния на цвет и вкус начинается с легкой карамельности во вкусе и золотистости в цвете до непроницаемо черного цвета и вкуса крепкого кофе. Также для некоторых сортов пива может использоваться несоложеное сырье. Например, для стаутов обязательно добавление жженого несоложеного ячменя, а в бельгийский вит (Hoegaarden) добавляется несоложеная пшеница.

Чтобы из выбранного сырья можно было что-то приготовить, его необходимо помолоть. Этот процесс необходим для того, чтобы вода могла эффективно вымывать нужные нам вещества, содержащиеся в зерне. Заключается процедура в том, что солод пропускают между двумя крутящимися железными валами, благодаря чему шелуха отделяется от зерна, а само оно дробится на 3-5 частей. Процесс этот хоть и кажется элементарным, однако должен быть тонко настроен, чтобы через валы не проскакивали неразмолотые зерна или, наоборот, все не стерлось в муку.

Для варки тонны пива средней плотности необходимо примерно 200 кг современного высокомодифицированного солода.

3

Затирание солода

Далее помолотый солод перемешивается в специальном чане с нагретой водой в соотношении 1 к 2,5-3. Получившаяся масса, похожая на кашу, называется «затор».

Затор необходимо провести по так называемым температурным паузам, чтобы активировать полученный при соложении фермент амилазу, под воздействием которой крахмал находящийся в солоде распадается на более простые сахара декстрины. Для этого затор выдерживается какое-то время при определенных температурах.

Различные виды амилазы активируются при разных температурах в диапазоне 60-70 градусов. На нижней границе этого диапазона крахмалы будут распадаться на наиболее простые сахара, которые дрожжи смогут сожрать без остатка. Если же нам надо, чтобы в готовом пиве было более плотное тело, необходимо затирать пиво при более высокой температуре, например, 68°C.

Чтобы затирание было эффективным, затор выдерживается на выбранной температуре не меньше 30 минут и все это время перемешивается. Если нужно добавить солодового вкуса и аромата пиву, делается пауза на 72 градусах, при которой вырабатываются меланоидины, отвечающие за данные оттенки вкуса.

Увеличение температуры затора, как правило, проводят банальным нагреванием, но по традиционной чешской технологии, именуемой «отваркой», следует из всей массы затора отобрать часть, довести до кипения и вернуть обратно в заторный бак, повышая в нем температуру до нужной величины. Ваше любимое пиво из Чехии, скорее всего, делается именно так.

В конце затирания можно отобрать несколько капель затора на пробу и смешать с каплей йода. Кто хорошо учил в школе биологию, должен вспомнить, что при наличии крахмала в заторе йод окрасится в синий. Если же йод не изменил свой цвет, значит в зерне не осталось крахмала, затирание проведено успешно и можно переходить к следующему этапу.

4

Фильтрация сусла

Следующим шагом нужно отделить воду с растворенными в ней декстринами от зерна и шелухи. Для этого затор нагревается до 78 С, чтобы остановить все процессы ферментации, а затем перекачивается в специальный фильтрационный чан.

Особенность этого чана — в наличии перфорированного дна, которое задерживает твердые частицы зерна, но дает пройти суслу. Таким образом, шелуха спрессовывается на дне под давлением столба жидкости и сама выступает естественным фильтром. Насос выкачивает чистое и прозрачное сусло из-под дна фильтр-чана обратно в заторный чан.

Чтобы вымыть из зерна все необходимые вещества, проводится его промывка: сверху разбрызгивается горячая вода, которая проходит через всю массу затора и собирает сладкий экстракт. Зерно, кстати, не должно оголяться, чтобы при контакте с кислородом не словить окисление и не одарить пивовара запахом квашенной капусты в его продукте.

Промывочной воды при этом используется примерно такой же объем, как и объем самого затора. Соответственно, для тонны пива математика затирания будет плюс-минус следующая: 200 кг солода смешиваются с 600 л воды для затирания и получается 700 литров затора, потом первого сусла отфильтровывается 400 л (1 кг солода абсорбирует 1 л воды), а сверху понемногу подливается еще 700 литров воды.

5

Кипячение сусла

По окончании фильтрации заторный бак снова заполняется, но уже не затором, а суслом. По сути это зерновой сироп и пиво он может напоминать лишь отдаленно. Чтобы приблизить его к заветному идеалу, нужно провести процедуру кипячения.

Сусло нагревается до 100 градусов и бурлит 60-90 минут. За это время в нем помирает вся микроскопическая живность и выкипает часть влаги, делая сусло более плотным. Пивовар же использует это время для охмеления своего детища.

Традиционно хмель закладывается третями за 90 минут до окончания кипячения, за 45 минут и за 15 минут. Но простоте традиционного подхода современные пивовары предпочитают разнообразие, которое может дать комбинирование разных сортов хмеля и разные режимы его кипячения.

При наиболее продолжительном кипячении из хмеля испаряются все ароматные эфиры, но переходит наибольшее количество горечи. Когда же хмель добавляется в конце кипячения, он, наоборот, даст минимум горечи и максимум аромата. В современные пэйл эли закладывают солидные объемы ароматных американских и новозеландских хмелей за минуту до остановки кипячения, получая эффект новогодней елки в пиве.

Помимо этого, хмель несет функцию естественного консерванта. Именно поэтому до британских колонистов в Индии доезжали только мощноохмеленные сорта, которым так активно подражают современные крафтовары.

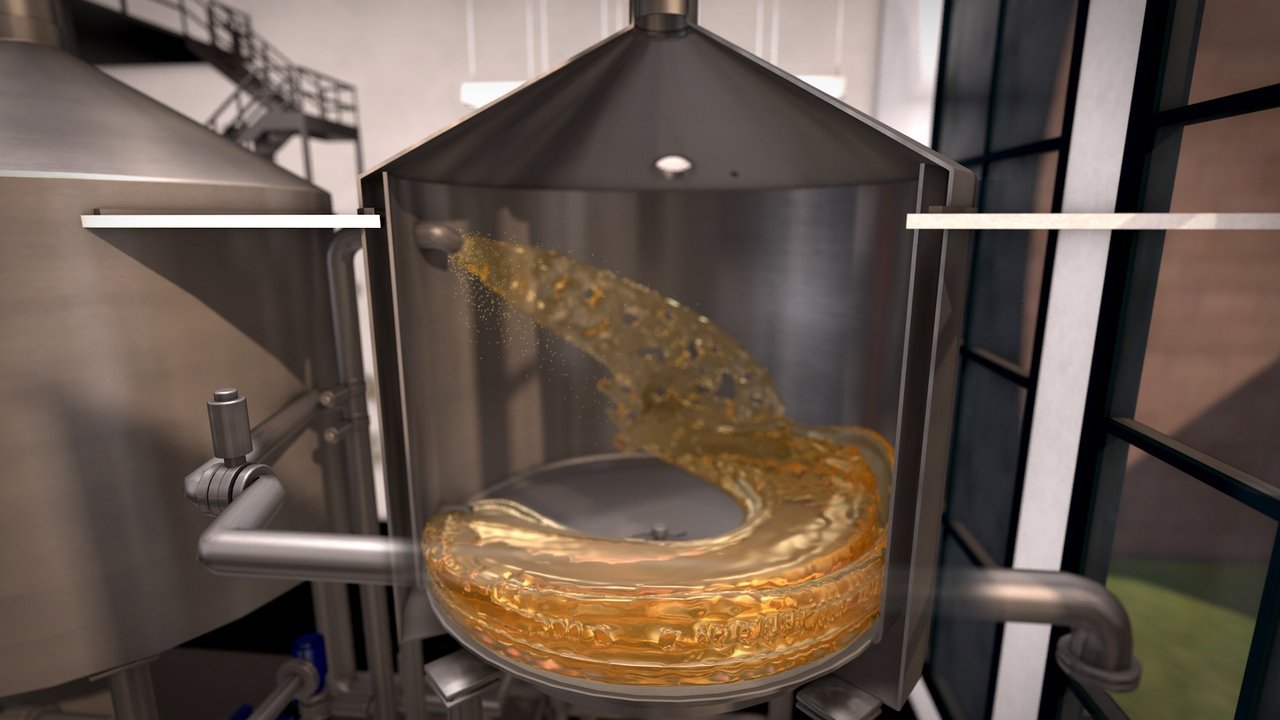

После кипячения сусло перекачивается в бак, именуемый «вирпулом». В него сусло поступает через боковое отверстие под давлением насоса. При этом оно завихряется в настоящий водоворот. Благодаря этому твердые частицы хмеля и свернувшийся за время варки белок собираются аккуратной кучкой на возвышении в центре бака. На этом этапе также может добавляться хмель для достижения максимального аромата без влияния на горечь пива.

6

Охлаждение и сбраживание сусла

Отстоявшееся 10-15 минут в вирпуле сусло выкачивают с нижнего крана и прогоняют через систему охлаждения. Как правило, это пластинчатый охладитель. По его контуру пускается охлажденная до 1 С вода, а в соседнем канале протекает горячее сусло. В результате процесса теплообмена получается охлажденное до необходимой температуры сусло. На выходе из охладителя его еще следует проаэрировать, то есть пустить под небольшим давлением в трубу очищенный воздух. Это делается, потому что после продолжительного кипячения в жидкости практически не остается кислорода, так необходимого для размножения дрожжей.

Принципиально важный момент: после охлаждения сусло должно соприкасаться только с продезинфицированной поверхностью. Пренебрежение этим правилом приводит к тому, что на питательном субстрате, предназначенном для дрожжей, поселяется зоопарк вредных микроорганизмов, сводящий все усилия пивовара по производству лучшего на свете напитка к варке кислой бурды. Именно поэтому, подобно кошке в новой квартире, на доброй пивоварне первым делом появляются щелочные и кислотные растворы, надуксусная кислота и перекись водорода. Мойка всего и вся на пивоварне является наименее поэтическим занятием, но только оно гарантирует пивовару достойный результат его работы.

Преодолев охладитель, сусло по шлангам доставляется в цилиндро-конический танк (или просто ЦКТ). В него задается чистая культура пивных дрожжей. Более-менее знающие люди сразу скажут, что бывают они лагерного (низового брожения) и элевого (верхового брожения) видов. Первые бродят при температурах 11-13 С, вторые — 19-25 С. Лагерные штаммы стремятся к сухому сбраживанию и нейтральным ароматам. Элевые более разнообразны как по плотности, так и по выделяемым ароматным эфирам. Собственно говоря, метаболизм дрожжей, когда эти маленькие обжоры съедают заботливо приготовленные для них сахара и выделяют этиловый спирт с СО2, и делает сусло пивом. Длится весь этот пир около двух недель.

Цилиндро-конический танк (ЦКТ)

Дрожжи — это исключительно импортное сырье. Приезжает оно к нам из традиционных пивоваренных стран, в которых веками происходила естественная селекция, или из стран с мощной микробиологической школой, то есть США и Новой Зеландии. Имеют они порошкообразный вид и могут прямо из упаковки засыпаться в танк с суслом для брожения (хотя лучше, конечно, их размочить в воде или неплотном сусле).

Именно из-за внешнего вида дрожжей дядя вашей жены, который работал грузчиком на пивоварне и видел, как они задаются в танк, мог решить, что пиво-де у нас из порошка делается, не то, что в Чехии.

Выбирая штамм и температурный график брожения, пивовар исходит из двух вещей. Первая — степень сбраживания, то есть то, какое количество твердых веществ останется в готовом пиве, то есть насколько «плотной» или «жидкой» будет текстура готового пива. Вторая — количество выделенных и задержавшихся в пиве эфиров.

Например, для чешского лагера используется классический штамм дрожжей W-34/70, а температура основного брожения равна 13°C. Однако за несколько дней до конца брожения температура повышается до 15°C, при которых распадается побочный продукт брожения лагерных дрожжей и вызыватель головных болей диацетил. Затем температура опускается до 9, чтобы отработавшие свое дрожжи осели на дно.

Для пшеничного же пива используются специфический элевый штамм WB-06, который бродит при довольно высокой температуре 23-25 С, дает плотный эфирный профиль и плохо оседает. Этим и объясняется мутность пшеничных сортов и рекомендации некоторых пивоварен взбалтывать осадок со дна бутылки и выливать его к себе в бокал для пущей аутентичности.

Наименее совестливые пивовары сбраживают свое пиво при более высоких температурах. Так процесс проходит быстрее, но побочными эффектами будет выработка дрожжами высших спиртов (ацетальдегид и т.п.), от которых пиво начинает пахнуть плохой водкой, быстро сшибать с ног, а на утро оставлять лишь желание разбить собственную голову жертвенным камнем. Совсем бесстыжие дельцы добавляют в сусло мальтозу, декстрозу или вовсе свекольный сахар для нагона в пиве градуса. Потребители такой разновидности напитка обитают, как правило, в районе теплотрасс и закрытых автобусных остановок.

Процесс карбонизации (насыщение пива углекислотой) происходит в последние дни брожения: ЦКТ герметично закрывается, внутри набирается давление за счет выделяемого дрожжами СО2, лишнее давление стравливается через специальный клапан — гидрозатвор, а пиво под давлением газируется.

Также, если варится ароматный IPA, на этом этапе совершается сухое (оно же холодное) охмеление: в танк задается несколько килограммов ароматного хмеля на каждую тонну пива. Результатом служат ароматы цитрусов, манго, персиков и прочей тропической флоры.

После окончания брожения, когда дрожжи переработали все сахара и осели на дно ЦКТ, пиво перекачивается в лагерный танк. Благодаря специфическому устройству ЦКТ, пивовар имеет возможность забирать чистое сусло с верхнего крана, в то время как отработавшие дрожжи хмельная и белковая муть собирается на дне конуса и может быть слита с нижнего крана.

7

Созревание пива

Созревание готового пива происходит в лагерном танке. Этот процесс необходим для окончательного осаждения любых твердых частиц, попавших в пиво за время варки, округления и сглаживания вкуса пива. Для этого уже не обязателен специальный конический танк, наоборот используется более вытянутый с плоским дном — лагерный.

Так как данная процедура требует отдельного оборудования и целого месяца времени, некоторые пивоварни ей пренебрегают. Наверняка, если вы пробовали пиво от местных небольших пивоварен, то вам встречались сорта с белесой мутью и бражным/квасным привкусом. К этому приводит именно спешка на этапах брожения и созревания пива.

Для особых любителей хмелевых ароматов сухое охмеление может производиться второй раз на созревании. Такое пиво имеет на этикетке аббревиатуру DDH (double dry hopping).

Данная статья описывает лишь основные процессы пивоварения, не отражает всей вариативности устройства пивоварни и деятельности пивовара, однако может помочь вам сориентироваться в океане информации с этикеток, характеристик и мифов, которые окружают пивную культуру. Имея понимание того, как производится пиво, можно легко отличить качественный напиток, который стоит на полках среди массмаркета по полтиннику за бутылку, или распознать халтуру, несмотря на ее распираенность в среде хипстеров, отдающих по три сотни за 0,33.

Но главное, эта информация поможет наслаждаться продуктом, о производстве которого ты осведомлен, а значит, выйти на новый уровень получения удовольствия от него. Пить не магическую жидкость, которая по стечению обстоятельств пришлась тебе по вкусу, а осознавать, что за производством напитка в твоем стакане стоит труд талантливого пивовара или даже целой команды, использование качественного сырья и совестливое выполнение всех необходимых процедур, которые и сделали его таким вкусным.